计划赶不上变化、物流像“无头苍蝇”、设备总在关键时刻“罢工”……这些场景是否让你感到窒息?传统制造业的战场早已从拼人力转向拼智慧,而深蓝易网数字工厂管理系统正是你的“智能武器库”。通过数据穿透、AI决策、全链路协同三大核心能力,让你从“救火队员”蜕变为掌控全局的“智造指挥官”。

痛点直击:手工报表延迟3天、设备异常发现靠运气、质量问题追溯耗时2周……你是否还在用“人工雷达”扫描生产盲区?

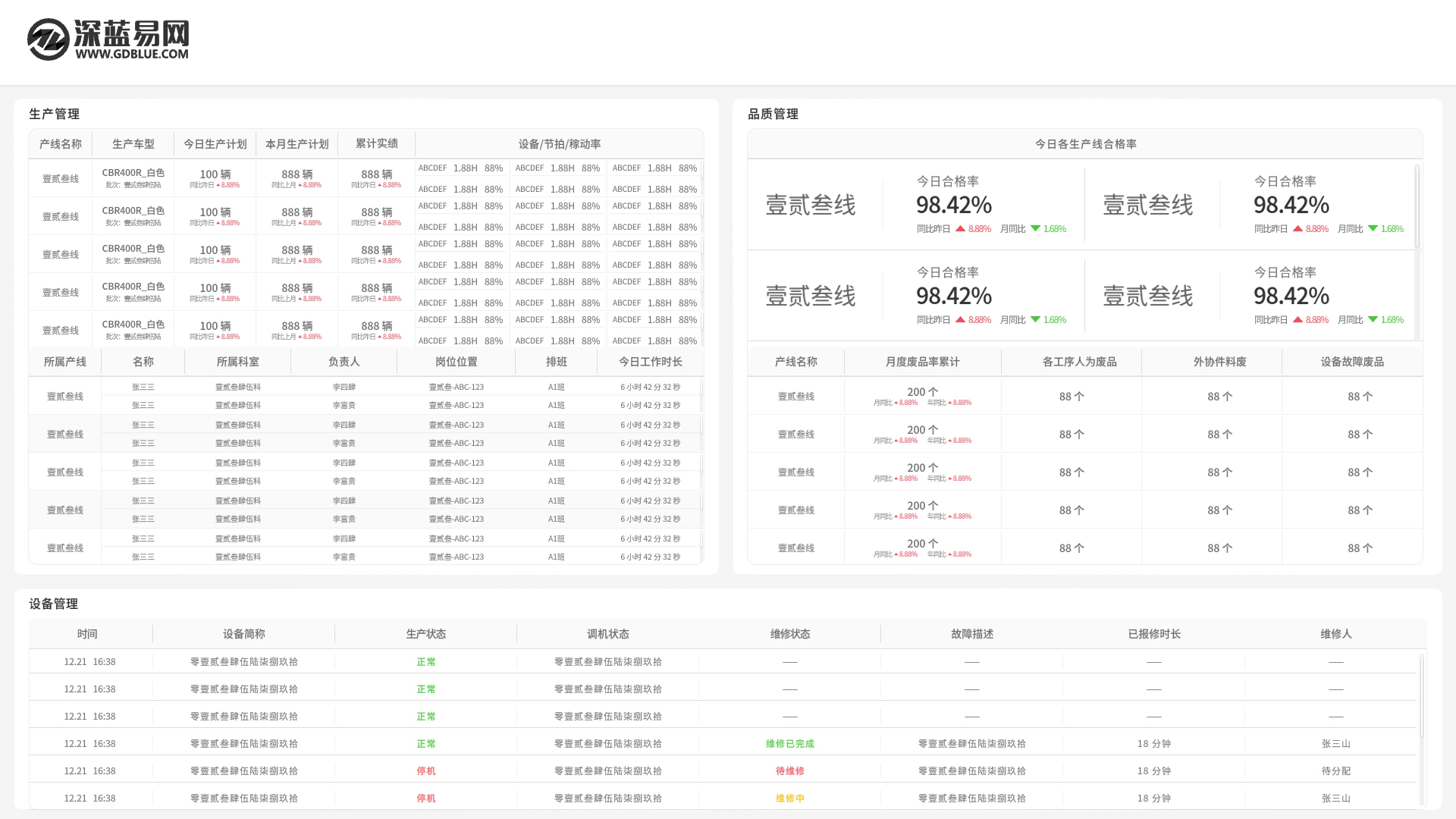

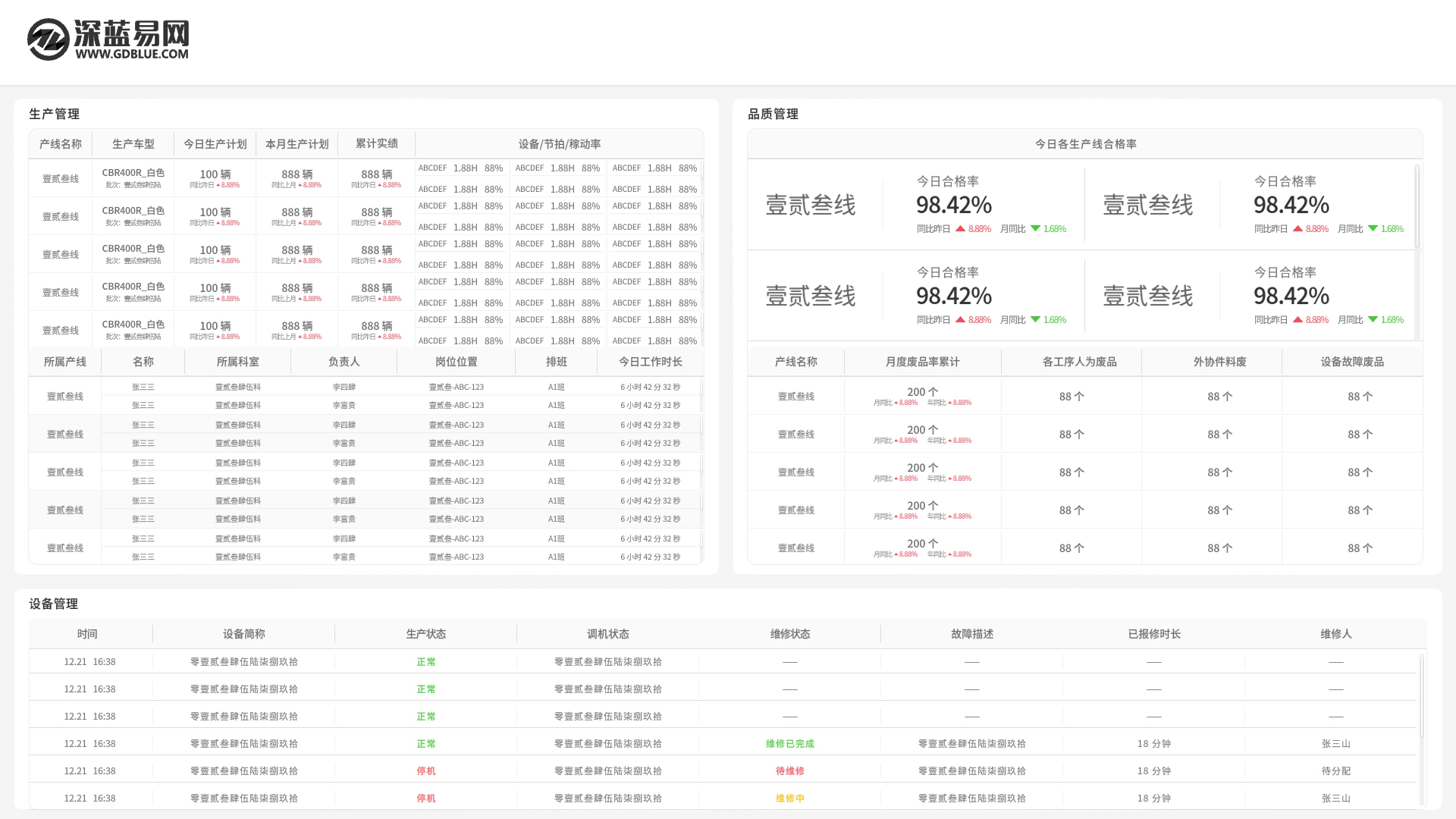

通过物联网技术实时采集设备参数(如日本进口微米级切割机转速)、物料位置(晶圆库存精确到片)、环境数据(车间温湿度波动),构建车间动态三维地图,管理者在办公室即可透视每个角落。当某工位良率下降0.5%、设备振动值超标、关键物料库存低于安全线时,系统自动触发预警并推送优化建议(如调整ASM固晶机压力参数),将问题消灭在萌芽阶段。定制化看板集中展示OEE(某电子厂提升至92%)、准时交付率(从78%升至95%)、库存周转率等核心指标,管理层可一键穿透至异常工单详情。案例见证:东莞某微电子企业通过数据穿透,决策响应速度提升40%,车规级产品良率突破99.8%。

痛点直击:紧急插单导致全线混乱?换线调试浪费3小时?传统排产就像“拼运气抽卡”。

基于深度学习算法,5分钟完成10万级工序组合的排程模拟(考虑设备维护窗口、物料齐套率、员工技能矩阵),自动生成最优方案。某电路板企业借此将排产效率提升20倍。通过RFID+视觉识别技术,结合AGV路径优化算法,实现原材料“零搬运等待”(某汽车配件厂节省15%物流人力)。分析设备历史数据(如全自动焊线机电流曲线),提前48小时预测故障概率并推送维保方案,某传感器工厂设备停机率下降60%。行业突破:高级排程模块可协调200+异构设备同步生产。

痛点直击:销售说客户要加急,采购说芯片缺货,生产说设备满负荷——部门墙比车间隔断还厚!

打通ERP(订单)、MES(工单)、WMS(库存)系统,销售变更需求后,5分钟内同步至采购备料方案与生产换线计划。员工扫码报工触发质检任务,质检数据自动回填至PLM系统生成工艺优化建议,形成持续改进闭环。供应商通过SRM平台查看实时需求看板,某新能源企业借此将供应商交货准时率从65%提升至92%。实战效果:某电子厂通过全链路协同,仓储成本降低25%,多品类订单交付周期缩短37%。

真正的智造高手永不满足!深蓝易网数字工厂系统内置AI进化引擎,助你实现:自动对比行业标杆数据(如半导体行业平均OEE 85%),定位设备利用率、换模效率等改善空间,推送改善案例库(如某企业通过热备模具减少换线时间)。基于历史数据模拟工艺参数组合(如注塑温度±5℃对良率的影响),快速验证最优方案,某连接器企业新品导入周期缩短50%。记录员工技能成长轨迹(如张师傅掌握7种设备调试),智能推荐培训课程,打造“数字工匠”战队。

当同行还在为异常停机焦头烂额时,深蓝易网用户已通过预警看板提前规避风险;当对手还在用Excel排产时,你的AI调度官已秒级响应市场变化。这不是未来幻想,而是200+制造企业的实战成果。