MES生产管理系统是企业生产管理中不可或缺的一部分。它通过协调和驱动生产过程中的各个环节,直接或间接地影响着公司的所有业务流程。从原材料的采购到成品的交付,MES管理系统都在发挥着提高生产效率和质量的关键作用。进一步了解MES管理系统与生产流程的关联,对于优化制造过程、提升企业竞争力具有重要意义。

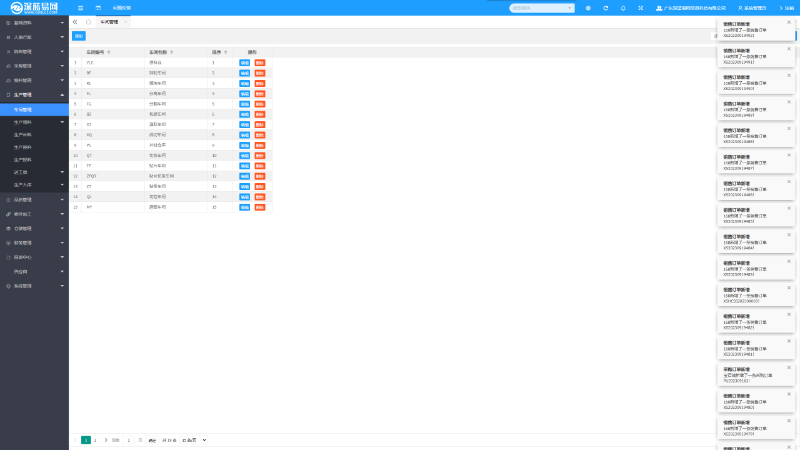

一、工单管理在MES管理系统中的核心地位

在制造执行系统中,工单管理是核心任务之一,它处理和跟踪生产过程中的所有订单。这些工单是生产活动的起点和触发器,它们不仅包含了生产的具体信息,如产品类型、生产批量、工艺要求等,还为生产过程中的各种成本和资源的消耗提供了数据支撑。工单管理不仅对生产过程进行规划和控制,还负责监控生产进度,以及处理生产过程中的各种变化。

工单管理的主要工作包括:

1、分解来自ERP的生产工单,将其分解到具体的工序层级,明确每道工序所需的资源、物料、时间和数量等细节。

2、处理和汇总工单采集的数据。这些数据包括工人、机器、物料等在各个层级上的投入和产出,以及各种异常信息。

3、确定各工序之间的关系。例如,某些工序可能需要前面的工序完成一定的数量或达到一定的进度才能开始。

4、通过可视化的方式反馈生产整体情况。例如,比较订单的目标与实际生产情况,展示生产进度的延迟、达成率等关键指标。

二、MES管理系统功能模型

MES的工单管理功能以工艺建模为基础,定义了工单执行的所有规范。这些规范是MES其他任务的基础。

1、工艺建模:通过定义生产工艺流程,包括各个工序的详细信息、物料需求、设备要求等,为工单的生成和管理提供了基础数据。

2、资源管理:包括人员、设备、物料等的管理。人员管理需要建立人员的资质矩阵以匹配工序要求和人员排产,以及记录工人的出勤情况和实际的工作效率。设备管理需要建立设备的资源绩效账户RPA以记录设备的实际运行状态和维护情况,从而更好地安排生产和维护计划。物料管理则需要监控物料的库存和使用情况,以保证生产的正常进行。

3、生产计划和排程:根据工艺建模的结果和资源使用情况,进行生产计划的制定和调整。同时,根据订单需求和实际的生产能力,进行生产排程的调整和优化。

4、数据采集和分析:通过实时采集生产过程中的各种数据,如工人的工作情况、设备的运行状态、物料的消耗情况等,进行分析和处理,为管理层提供决策依据。

5、质量控制:通过建立质量管理体系,对生产过程中的质量问题进行检测、记录、分析和处理,以确保产品的质量符合要求。

6、维护管理:通过对设备的预防性维护计划的制定和执行,以及对设备故障的快速响应和处理机制的建立,保证设备的稳定性和生产的连续性。

7、成本核算:通过对生产过程中的各种成本的核算和分析,能够更好地进行成本控制和优化,提高企业的竞争力。

在设计MES系统时,需要根据企业的实际需求和业务特点,将上述功能进行灵活的组合和配置,以实现最优的生产管理效果。

深蓝易网MES生产管理系统通过互联网技术实现从订单下达到供应商送货到产品完成的整个生产过程优化管理,适用于大中小型制造企业,全面满足个性化需求,实现从排程+生产+物料+设备+质量+工艺等数字化管理车间!