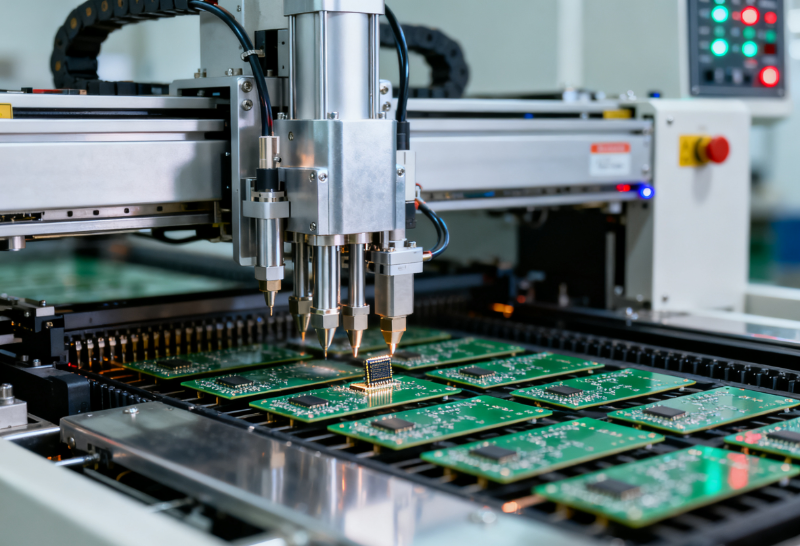

在电子企业,设备意外停机如同高悬的达摩克利斯之剑。一次关键贴片机的故障,整条生产线可能因此瘫痪数小时,导致订单延误、成本激增。传统“坏了再修”的消防队式抢救已经难以满足现代制造对稳定性的苛刻要求。

看似忙碌的产线,实际有效产出往往被各种隐性故障侵蚀。如何打破这一僵局?MES管理系统与预测性维护的深度融合,正在为电子产线的稳定运行注入全新活力。

一、设备维护的“内耗”之痛

电子制造工厂看似自动化程度高,实则脆弱得像一串精密串联的电路。任何环节的微小故障,都可能导致整个系统的瘫痪。设备老化、换线调机、物料配送不准时,这些因素让设备意外停机成为许多电子厂挥之不去的噩梦。

更令人头疼的是,传统维护方式往往在“过度”和“不足”两个极端间摇摆。有的工厂固守定期保养模式,不管设备实际状况,到点就修,结果可能将完好的零部件更换掉,造成不必要的浪费。另一些工厂则采取被动应对策略,直到设备彻底“罢工”才匆忙维修,导致维修成本和生产损失双高。

设备故障的根源如同疾病,早期症状往往细微而隐蔽。一块电路板上的元器件异常发热,一台贴片机导轨的微小振动,这些看似不起眼的信号,却是设备“健康”状况的预警信号。然而,在许多电子厂,这些宝贵的数据要么没有被采集,要么被淹没在海量信息中,没有得到有效分析和利用。

二、数据层、分析层、应用层协同发力

面对这一挑战,基于MES管理系统的预测性维护体系构建起三道防线。数据层如同系统的“感官”,通过部署在设备上的传感器网络,实时采集振动、温度、电流、转速等关键参数。

在数据层之上是分析层,这一层如同系统的“大脑”。它利用机器学习模型对采集到的数据进行分析,比对数十万个故障案例数据库,识别出可能导致设备故障的微小模式。例如,某PCB厂通过分析钻孔设备的运行数据,准确预测到关键钻刀的疲劳点,提前安排更换,避免了一次因刀具断裂引发的产品质量事故。

最上层是应用层,它将分析结果转化为具体的维护决策。MES系统整合设备实时状态、生产计划和维修资源,制定出科学合理的维护方案。这意味着维护不再是孤立的操作,而是融入整个生产系统的有机组成部分。

三、从预警到执行的闭环管理

基于MES管理系统的预测性维护不仅在于预测的准确性,更在于如何将预测结果转化为有效的执行策略。实时监控与智能预警是基础。传统的监控系统往往误报率高,而结合AI技术的现代解决方案能够根据设备实际使用情况动态调整警报阈值,大幅提升预警的准确性。

MES系统的维护调度优化功能考虑因素远不止设备状态本身。它需要综合考虑生产计划、维修人员技能匹配、备品备件库存等多重因素,实现多目标、多约束条件下的最优决策。例如,系统可能会建议将某台设备的维护时间安排在订单间歇期,以最小化对生产的影响。

闭环管理是确保系统持续优化的关键。从维护任务的电子化派发、执行过程记录,到结果反馈和模型优化,MES系统构建了一个完整的迭代循环。随着数据积累和模型迭代,预测准确性和调度合理性将不断提升,形成“越用越智能”的良性循环。

随着技术的不断成熟,预测性维护的成本正在逐步降低,应用门槛也在下降。一些创新企业已经推出结合智能硬件与AI软件的解决方案,客户每年每台监控机器平均可节省6000美元,投资回报率达到6至12倍。

生产的稳定性和效率,将直接决定企业在激烈市场竞争中的位置。基于MES管理系统的预测性维护不再只是技术工具,更是支撑制造企业持续发展的核心战略。