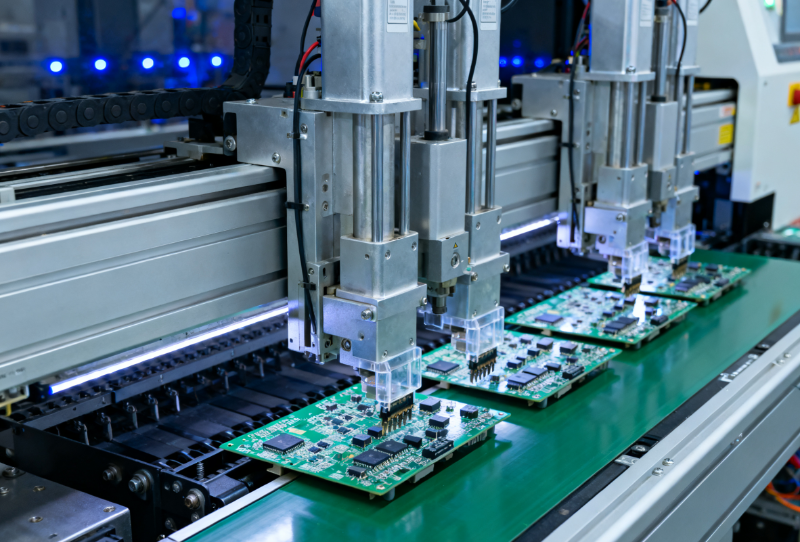

走进一家典型的电子制造车间,SMT生产线正高速运转:锡膏印刷机、贴片机、回流焊炉、AOI检测设备依次排列。然而表面繁忙的生产场景背后,却隐藏着无数管理痛点:生产计划频繁变更、设备数据互不相通、物料追溯依赖人工记录、质量问题时无法快速溯源。

正是这些看似微小的“管理黑洞”,让企业付出了高昂的成本代价。MES管理系统应运而生,它像一位不知疲倦的数字化管家,为SMT车间带来了前所未有的透明化管控。

一、SMT车间管理困境

传统SMT车间就像一个“黑箱”,生产过程难以把控。生产线虽然设备先进,但信息流通却极其滞后。贴片机、SPI、AOI等设备各自为政,形成数据孤岛,工艺参数与运行状态无法实时互通。

生产计划与现场执行严重脱节是常见问题。计划部门排产后,车间往往盲目生产,工作没有条理性,无法做生产前的准备工作。换线时间长得令人咋舌,等到生产时才发现网板找不到或物料不齐全。

物料管理更是混乱不堪。车间空间本已有限,物料存放却毫无规则可言,散料堆积如山却无法有效利用。结果可想而知——物料损耗严重,寻找物料的时间甚至超过了生产时间。

品质管控环节同样脆弱。很多企业没有建立完善的品质体系,生产出的产品容易出现质量问题。当客户投诉发生时,追溯问题根源犹如大海捞针,需要翻查大量纸质记录,甚至最后仍无法定位问题症结。

二、MES系统架构的透明化管控

MES系统作为连接计划层与控制层的“桥梁”,彻底改变了这一局面。它的核心价值在于 “数据驱动透明化”,通过三大核心能力重构SMT生产管理。

全链路数据采集是基础。通过工业物联网技术,系统能够打通贴片机、AOI检测设备、回流焊炉等关键设备的通信协议,实时采集设备运行参数、质量数据及能耗信息,形成车间级数据湖。

可视化生产看板让管理变得直观。基于BI工具开发的动态看板,实时展示设备综合效率、计划达成率、抛料率等核心指标。通过热力图直观呈现不同产线的产能波动,通过甘特图追踪工单进度,管理人员一眼便能洞察全局。

智能预警与根因分析功能将事后补救变为事前预防。系统内置SPC算法,对关键工艺参数进行实时监控。一旦检测到异常波动,如某批次元器件的贴装偏移超限,立即触发预警并推送至责任人。

三、实现全流程透明化管控

在物料管理方面,MES系统通过“一码到底”技术,将PCB板的序列号与物料清单、工艺参数、检测结果绑定。当生产任务下达后,系统自动调取BOM清单,核对贴片元件的型号、数量,从根本上避免错料、漏料。

生产计划与调度环节,MES系统可将ERP的生产计划自动拆解为工序级任务,精准分配至各设备。它根据当前生产状况、生产准备条件和项目优先级别,合理制定生产加工计划,大大减少生产等待时间。

质量追溯与管控功能尤为出色。当质量问题发生时,无需人工翻查纸质记录,只需扫描产品二维码,即可快速定位问题工序、责任人及关联批次。某企业应用MES系统后,客诉处理周期从72小时压缩至惊人的4小时。

设备管理也迎来革命性变化。系统实时监控SMT贴片机、回流焊炉等关键设备的运行状态,预测维护周期,减少非计划停机。通过数据分析优化设备使用效率,将瓶颈设备利用率提升至新高。

实践表明,部署MES管理系统的SMT车间可实现设备利用率提高22%,换线时间缩短40%,缺陷逃逸率降低65%的显著成效。更为重要的是,生产线上的每个环节都变得清晰可见,管理人员可以从“救火队员”转变为“预防医生”。

未来,随着数字孪生、AI视觉检测等技术与MES管理系统的深度融合,SMT车间将进一步向全透明、自适应的智慧工厂演进。曾几何时那些混乱的生产场景,终将成为老一辈电子制造人讲述的“过去的故事”。