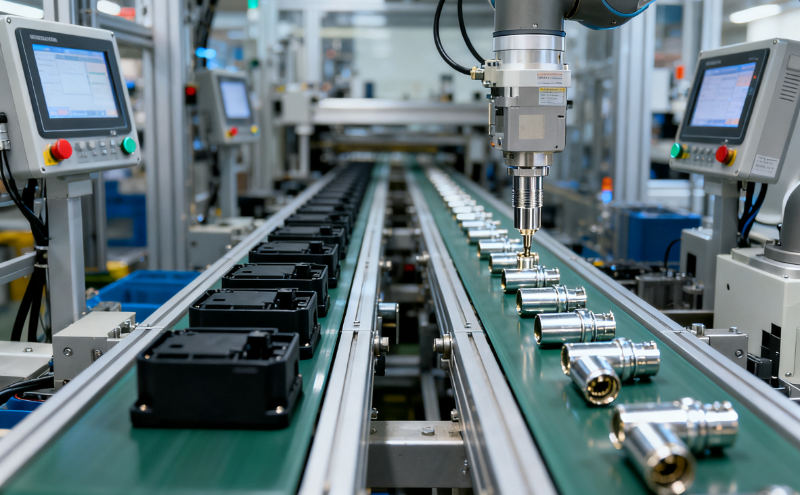

电子制造业的车间里,机器轰鸣、流水线飞转,但决策者却常陷入“数据迷雾”——生产进度靠汇报、质量异常靠抽查、库存数据靠估算。信息孤岛如同无形的枷锁,让企业在新品迭代、订单响应、成本管控上步履蹒跚。打通数据壁垒,构建一体化的数字工厂管理系统(ERP/MES/WMS/APS),已成为电子企业从“经验驱动”迈向“数据驱动”的生死一跃。

1、困在“数据碎片”中的电子制造

电子制造业面临三重痛点:

信息割裂:某电子厂车间主任每天需手动汇总12份报表,才能拼凑出生产进度。研发部门的BOM变更通知延迟3天到达生产线,导致数百个半成品返工。

响应滞后:当手机品牌客户紧急调整订单时,企业因无法实时获取物料库存与设备状态,需48小时才能确认交付计划,错失商机。

质量失控:某电路板厂因检测数据未与MES联动,产品不良率高达5%,返工成本吞噬15%的利润。而行业领先企业通过数据贯通,不良率已压至0.5%以下。

更严峻的是,70%的中小电子企业缺乏数字化人才与资金,在“转型找死,不转等死”的焦虑中观望。

2、四层融合,打造“数字神经网”

破局之道在于构建纵向贯通、横向协同的一体化平台。以深蓝易网数字工厂系统为例,其架构如同企业“数字神经网”:

智能装备层:PLC控制器、视觉传感器实时采集设备振动、温度、稼动率数据,5G网络传输时延压至10毫秒内。

数据中枢层:工业数据中台清洗整合ERP订单、MES工单、WMS库存数据,统一编码规则,解决“同一物料在系统中有6个名称”的乱象。

业务应用层:ERP(企业资源计划)、MES(制造执行)、WMS(智慧仓储)、APS(高级排程)四系统深度耦合,形成“计划→执行→反馈”闭环。

智能决策层:基于数字孪生建模,模拟订单变化对产能的影响,预判瓶颈工序,自动触发预警。

3、从“人拉肩扛”到“数据驱动”

(1)ERP:全局资源调度器

整合销售订单、采购计划、财务核算,自动分解BOM需求。当芯片短缺时,系统秒级匹配替代料方案,避免生产线停摆。

(2)MES:生产过程指挥官

工单直通设备:深蓝易网MES将工艺参数包(如SMT贴片温度曲线)自动下发至产线PLC,杜绝人工输错参数的风险。

质量追溯闭环:每块电路板生成唯一追溯码,关联物料批次、设备参数、质检记录。出现焊接不良时,5分钟锁定问题焊台。

(3)WMS:智能物流引擎

AGV联动调度:仓库缺料时,WMS触发AGV路径规划,将物料精准配送至工位,库存周转率提升35%。

智能预警:当锡膏库存低于安全阈值,系统自动生成采购申请并推送至供应商APP。

(4)APS:柔性排产大脑

多约束优化:基于设备能力、物料齐套、人员技能等138项因子,10分钟内生成最优排程方案。某电子厂订单交付周期从7天缩短至72小时。

4、转型企业正在收割红利

电子企业的数字化转型已迎来可量化回报:

效率跃升:上海某汽车电子厂部署深蓝易网平台后,设备联网率从30%提至90%,OEE(设备综合效率)提升12%,人均产值翻倍。

质量革命:深圳手机代工厂引入AI质检+数据追溯,缺陷漏检率从15%降至0.3%,客户索赔减少80%。

成本瘦身:东莞连接器企业通过APS智能排产+WMS精准配送,库存周转率提升35%,仓储面积压缩40%。

敏捷创新:浙江传感器企业依托平台数据反哺研发,新品试制周期从90天缩短至28天,研发成本降低50%。

结语:数字化转型不是选择题,而是生存题

当行业龙头借一体化平台实现“分钟级排产、秒级追溯”时,仍在手工调度、纸单流转的企业将被加速淘汰。打通信息孤岛,本质是重构企业的协作基因——让数据流穿透部门墙、系统墙,驱动每一台设备、每一份订单、每一个决策精准咬合。电子制造业的竞争,已从“规模之战”转向“速度之战”“数据之战”。构建数字工厂管理平台,就是为未来十年埋下决胜的伏笔。