引言

仓库管理是供应链高效运转的核心。传统仓库管理困局正被WMS系统以数字化手段破解,让仓库从成本中心蜕变为价值引擎。

在制造业与零售业高速发展的今天,仓库管理仍普遍面临效率低、错发漏发频发、库存数据滞后等痛点。人工登记导致的高错单率、货位混乱带来的拣货耗时增加、以及账实不符引发的二次采购成本,都在不断吞噬企业利润。

传统依赖人工盘点、经验预判的方式,不仅响应滞后,还因数据失真导致“越积压越难清理”的恶性循环。而信息化时代的WMS仓储管理系统,正通过数据驱动和智能策略,为企业提供从收货、库存到发货的全流程解决方案,让仓库从“成本中心”蜕变为“供应链引擎”。

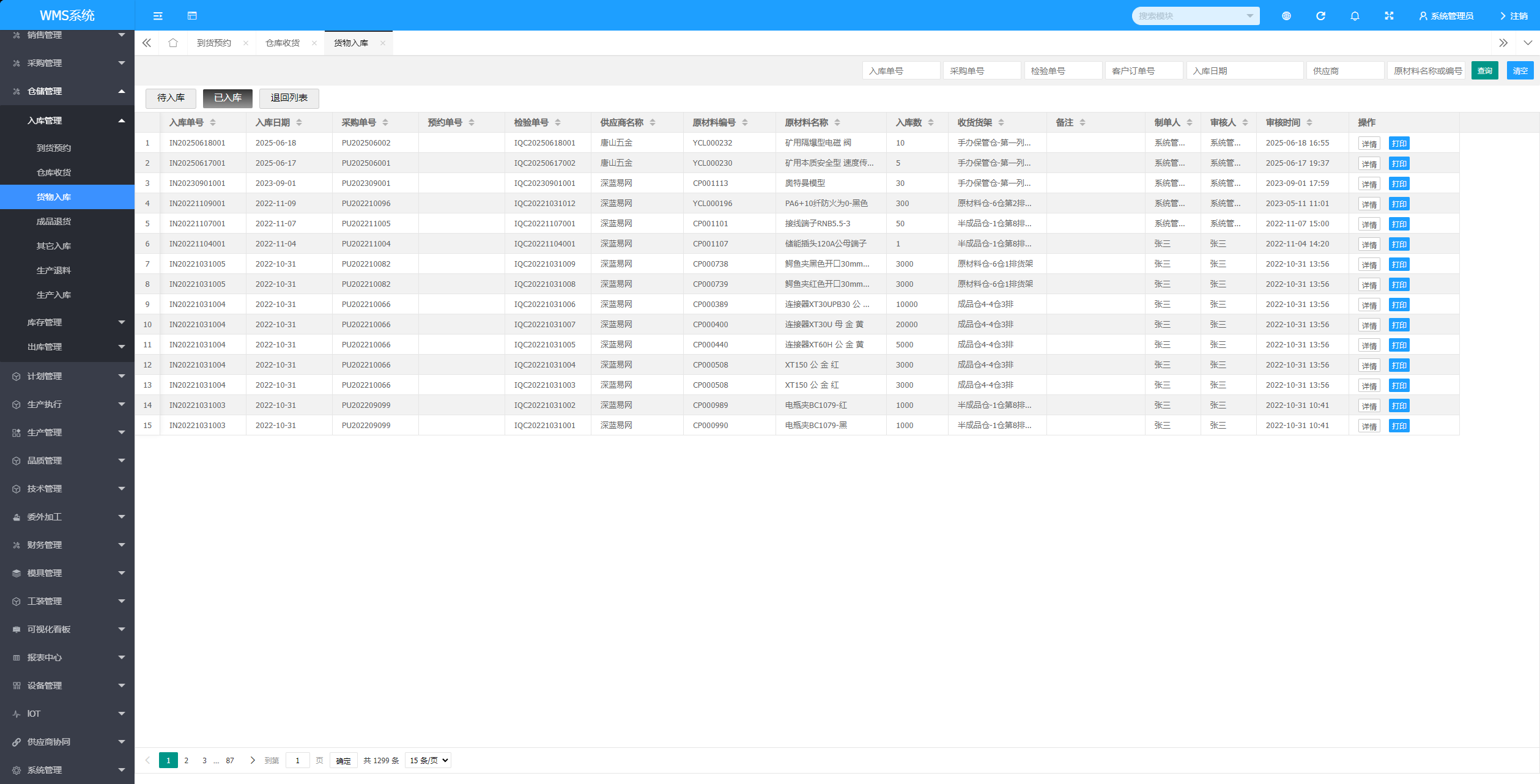

传统的收货流程依赖人工核对、清点与记录,工作繁琐且容易出错。WMS系统通过数字化手段,实现了收货流程的智能化变革。

到货核对自动化:根据供应商到货通知,系统自动生成收货任务。收货人员通过PDA扫描送货单据,快速完成信息核对,避免了人工录入误差。

质检任务系统化:货物状况检查后,系统自动生成送检单据,并实时推送给IQC部门。质检人员通过手持终端录入结果,只有合格品才能解锁后续上架流程,从源头杜绝问题品流入。

数据同步实时化:收货信息实时同步至系统,仓库文员无需手动录入台账,系统自动更新库存数据,避免了因特殊情况导致的延误或遗漏。

异常处理规范化:对于破损、短缺等异常情况,系统自动标记并生成异常报告,保留司机签字确认的文件,确保问题可追溯、可处理。

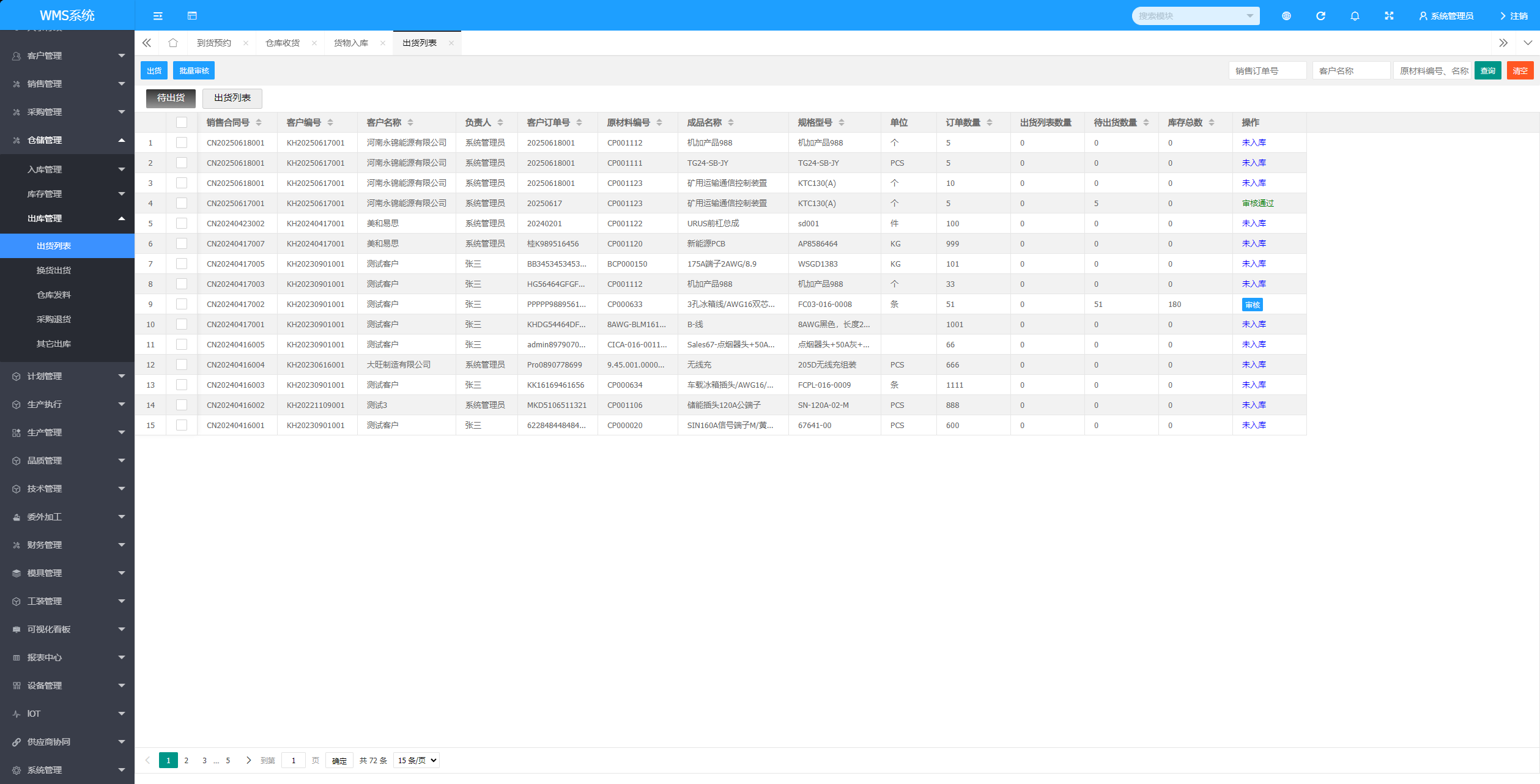

发货流程的精准化管控

出库环节是仓库管理的最后一道关口,直接关系到客户体验和企业声誉。WMS系统通过多重校验机制,确保发货的准确性和高效性。

单据审核自动化:系统自动审核发货单的正确性和库存充足性,无需人工反复核对,大大提升了审核效率。

拣货路径优化:基于智能算法,系统自动生成最优拣货路径,采用“S型路径算法”缩短拣货距离,拣货效率可提升50%以上。

防错校验机制:通过称重复核与条码二次扫描,系统自动拦截异常订单,错发漏发风险降低99%以上。

物流协同无缝对接:系统与主流物流平台API无缝对接,重量和体积数据实时回传,运费核算误差小于0.5%。

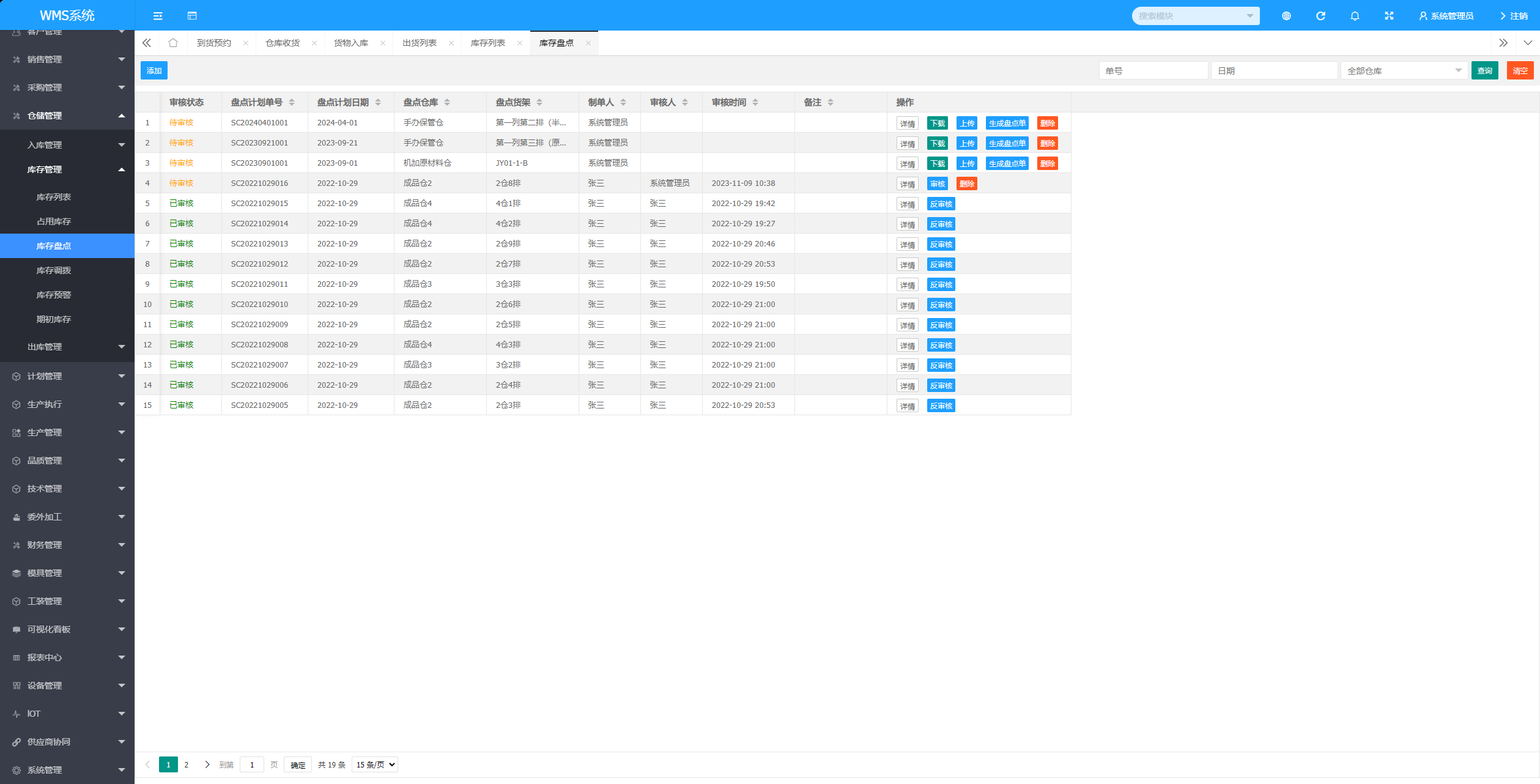

库存管理的精益化变革

库存管理是仓储管理的核心环节,直接关系到资金流转和成本控制。WMS系统通过数据驱动的方式,实现了库存管理的精益化变革。

货位管理智能化:系统根据货物属性(尺寸、重量、周转率)自动分配最优储位,提升存储密度和拣货效率。通过“库区-货架-层级-货位”四级编码规则,实现物资精准坐标化管理。

先进先出强制化:系统强制遵循先进先出原则,自动引导操作人员优先拣取最早入库的货物,减少物资滞仓时间,降低保管损耗与跌价风险。

库存盘点高效化:支持分仓库、分区、分货位随机抽查,5分钟完成传统需2小时的盘点任务,准确率近100%。

呆滞库存预警机制:系统自定义库存滞留阈值(如物料静置超90天),自动标记超期未动用的“高危库存”,并触发预警通知,实现事前预防而非事后处理。

仓库日常管理的标准化运作

WMS系统将仓库日常管理中的各项要求融入系统流程,通过标准化和规范化设计,确保仓库运营的高效和有序。

环境监控智能化:集成温湿度传感器等物联网设备,实时追踪库内环境参数。一旦数据偏离预设阈值,系统自动触发预警,防止货物在存储中变质或损毁。

标识管理规范化:系统统一标签模板,强制包含品名、规格、批次、货位号等关键字段,避免手写潦草或项目遗漏。每个货位生成唯一条形码,与物资信息绑定,实现精准定位。

异常处理流程化:系统设定标准化异常处理流程,确保当日异常当日处理,不做延期借口。系统操作实时同步,不积压、不遗漏,专人专职保障处理效率。

绩效管理可视化:系统实时记录各环节操作数据,生成绩效看板,激发团队成员的主人翁意识与持续改进动力。

WMS系统通过数字化手段,深度优化了传统仓储管理中的收货、发货、库存及日常管理流程,实现了从“经验主导”到“数据驱动”的转变。 它不仅提升了作业效率和准确率,还降低了运营成本,使仓库从“成本中心”转变为“价值引擎”,为企业在激烈的市场竞争中赢得更多优势。随着技术的不断发展,WMS系统将继续推动仓储管理向更智能、更高效的方向迈进。