在现代制造业的激烈竞争环境中,MES管理系统已成为企业提升生产效率、优化生产流程的关键工具。然而,许多企业在实施MES管理系统时存在误区:仅仅为了"看起来专业",却没有解决实际生产难题,导致系统上线后效果不佳。

要成功实施MES管理系统,企业必须避开表面功夫,深入理解系统背后的管理逻辑和价值实现路径。真正有效的MES系统应当成为生产管理的核心支撑,而不是又一个昂贵的信息化摆设。

一、数字化是一把手工程,不是车间责任

很多企业老板认为上MES系统只是车间的责任,这是完全错误的观点。数字化是公司级战略,必须是一把手工程,否则很难顺利推进。

MES系统的实施涉及到生产、质量、物流、IT等多个部门,需要企业高层统筹规划和协调资源。只有企业领导亲自推动,才能确保各部门之间的协同合作,避免出现推诿扯皮的现象。高层管理者需要认识到MES系统对于提升企业竞争力的战略意义,参与系统选型过程中的关键决策,并协调各部门之间的利益关系。

二、先明确问题,再选择方案

企业必须弄清楚为什么要上MES系统,有什么具体问题需要依靠MES来解决。切忌先上系统再考虑问题的做法。

在项目实施前,企业需要进行详细的需求分析,包括对现有生产流程的详细分析,找出瓶颈和需要改进的地方。通过明确需求,企业可以确保所选择的MES系统能够真正解决其特定问题,提高生产效率和产品质量。需求分析应包括业务流程调研、需求收集、需求整理与分析以及需求确认等环节。

三、整体集成,打破信息孤岛

MES系统必须与ERP系统、仓库管理系统以及计划排产系统相结合,实现从客户下单到产品出货的全过程数字化管理。

良好的系统集成可以实现数据的无缝流动,提高信息的透明度和可用性。MES系统需要与企业其他系统(如ERP、SCADA等)进行集成,确保数据的一致性和共享性。在集成过程中,企业需要确定需要集成的系统和接口,制定详细的集成方案,并进行充分的测试,确保系统集成的稳定性和可靠性。

四、持续优化,基于数据驱动

MES系统上线后短期内可能看不到明显效果,但通过数据分析、不断复盘和优化,企业能够快速发现并解决生产中的问题。

MES系统需要大量的生产数据来支持其功能的实现,保证数据的准确性非常重要。企业应当建立数据校验机制,防止错误数据进入系统,并定期检查和维护数据采集设备。通过对生产数据的深入分析和应用,企业可以发现生产中的潜在问题和改进空间,为持续改进和创新提供有力支持。

MES系统的成功实施离不开持续监控和评估。企业应当建立完善的监控机制,定期对系统的运行效果进行评估,通过数据分析和反馈,及时发现并解决问题,进一步优化生产流程。

MES管理系统实施不是终点,而是智能制造之旅的起点。正确把握这四个关键点,企业才能真正发挥MES管理系统的价值,避免盲目投资,让数字化工具真正服务于生产管理,助力企业在激烈的市场竞争中保持领先地位。

深蓝易网MES系统:智能制造的核心引擎

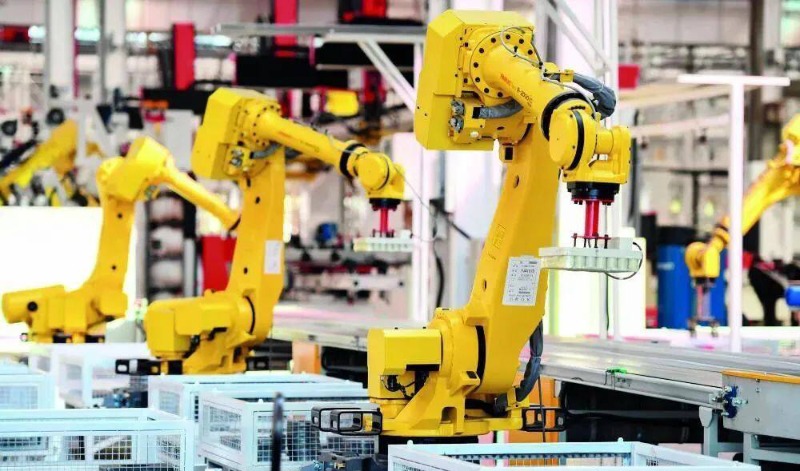

深蓝易网MES系统以六大管理阶段为路径,帮助企业从数据治理到智能分析,最终实现可持续的效益提升。系统通过智能化排产与全流程管控,帮助企业破解排产难题,实现资源高效协同与生产透明化管理。

该系统具备多重核心能力:智能排产引擎支持自动排产与人工干预结合,快速响应紧急订单;全链路协同管控实现工单派发与齐套检查,自动关联BOM清单与库存数据;实时进度追踪通过IoT设备自动采集设备参数和在制品状态。

在质量管理方面,深蓝易网MES系统提供覆盖全生命周期的质量管理方案,从来料检验、生产过程管控到最终检验和出货检验,实现全过程质量把控。系统还支持正反向全程追溯,能快速定位质量问题根源。

通过实施深蓝易网MES系统,企业能够实现计划层到执行层的无缝衔接,资源利用率最大化,质量管控前置化,决策数据可视化,最终构建敏捷化生产体系,显著缩短订单交付周期,提升客户满意度。